你是否还在认为LED生产属于无尘生产?如果是,那你就是大错特错了,在LED的生产工艺流程中70%的程序在加工过程中是会产生粉尘。

想要制作一个合格LED灯产品,它的流程是极为复杂的(见图一),任何一个程序都不可出现问题。以下SINOVAC小编就根据三个工艺流程来跟大家介绍下粉尘会给LED灯带来哪些危害。

图一

晶片扩晶工艺流程

接触LED行业的人都知道,LED灯主要组成之一晶片,其制作流程很是复杂,其中外延片工艺就会产生伴生物粉尘,在将LED外延片做电极(P极、N级),接着就开始用激光切割LED外延片(以前切割LED外延片主要用钻石刀),此工艺很容易造成粉尘的产生,若不进行治理,不仅会损坏加工设备,更会影响到工作人员的身体健康(易得尘肺病)以及晶片的质量大大下降。

晶片在进行扩晶之后,需要进行固晶->烘烤->焊线->点荧光粉->填充->烘烤六个工艺流程中,在进行生产时同样会产生粉尘,并且给我们的车间环境、设备以及产品质量带来危害,从而影响到产品的销售量以及利润空间。

点荧光粉工艺流程

LED灯点荧光粉在晶片制作、支架、银胶都经过固晶和烘烤以及焊线之后进行的一个流程,为了保证产品的质量,工作人员会将胶和荧光粉混合之后在进行重复操作,然后再进行烘烤,这个流程中就会造成重复性粉尘产生,加大了车间粉尘浓度。因此在此操作过程中就需要要进行粉尘治理,可采用多支点粉尘处理。

晶片烘烤和焊线工艺流程

晶片在固晶烘烤之后,焊线是一个专业技术要求很高的技术活,其焊接过程中也会产生一定的粉尘(其中包括金线焊线),产生的小颗粒粉尘会直接散落在晶片上或是工作台上,若是不能及时清理,很容易导致晶片测试过程中产生短路和电路烧毁的情况出现。

根据SINOVAC/沃森环保往年的同行的案例经验,对于LED灯生产车间未采取防尘措施时,大部分的产品成品率仅仅达到了40%左右,采用了简单的除尘措施之后,成品率提高了70~80%。

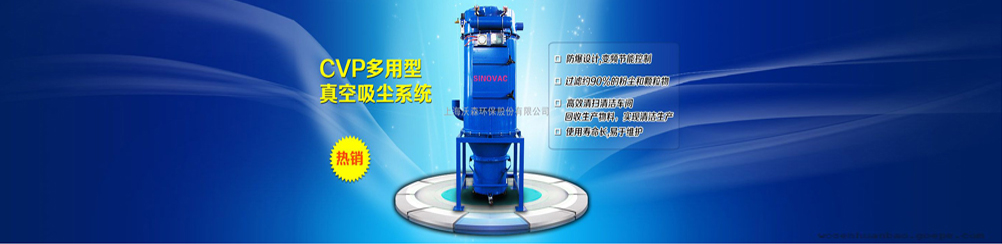

但是这依然不能满足企业的需求,因为简单的除尘措施既不能彻底清除粉尘,长期下来也不能到达国家队车间粉尘存在量标准,在此SINOVAC小编推荐LED灯生产厂家领导对于车间粉尘治理采用负压清扫系统。不仅能够解决车间的粉尘,更能将LED成品率可达到97~100%。

负压清扫系统由吸尘主机、控制系统、吸尘管路、吸尘阀门、吸尘操作组件构成。其中吸尘主机又由吸尘风机和吸尘分离器组成。

部分组成介绍:

1、清扫风机:

产生系统负压,用来维持吸尘管道内气流方向。

2、清扫分离器:

过滤分离吸入的含尘气体中灰尘颗粒,并将其收集在吸尘分离器下方的落料桶中。

3、控制系统:

根据系统要求设计、制作,可选带显示触摸屏、无线遥控等多种远程信号控制方式。

4、清扫管路:

管路材料根据系统要求可选碳钢管、不锈钢管、耐负压塑料管等,一般采用专用碳钢吸尘管材及弯头配件,具有表面光滑污物附着力低的特点。

相对于传统清扫方式在温度、气流、噪音、振动、静电等多方面对LED灯生产车间内部环境产生破坏,SINOVAC负压清扫系统在整个流程中满足LED生产车间严格的要求:

1、负压清扫系统主机位于电子半导体车间之外,不会影响到其内部环境,更不会给车间内造成二次污染,保证了车间安全生产;

2、清扫管道,通过热缩套管+金属抱箍连接,密封不漏气,不会对LED生产车间内气流产生破坏,更不会影响到LED灯生产效率;

3、清扫软管、管道采用防静电设计,满足LED生产车间要求;

4、负压清扫系统根据业主要求专门设计的吸头,在提供足够风速吸走所有室内灰尘的同时,只产生轻微的气流声,不影响LED生产车间噪音控制;

5、负压清扫系统工作时吸入的气流有限,因此也不会影响LED生产车间内的正压保持。

SINOVAC负压清扫系统应用到LED生产车间中,不仅解决车间的粉尘问题,更是将长期以来企业领导比较关心产品成品率难题解决了,从以往的40%提高到80~99%。同时也降低了员工得尘肺病的几率。

作为大陆标杆负压清扫系统品牌,SINOVAC沃森环保帮您排忧解难.上海沃森环保在粉尘治理方面,不仅具有丰富的实践和制作生产经验,还提供各个车间粉尘解决方案及粉尘治理工程施工,帮您彻底解决隐患。 |